-

《药品生产质量管理规范》(2010年版)第250条描述偏差为“任何偏离生产工艺、物料平衡限度、质量标准、检验方法、操作规程等的情况”[1]。人用药品注册协调会(ICH)明确偏差是指偏离已批准的程序(指导文件)或标准的任何情况[2-3]。在医疗机构制剂的偏差管理中,也已逐渐建立在科学的基础上,以可持续发展的视角,运用各种技术手段,查找偏差根本原因,并采取适当的纠正与预防措施(CAPA),确保制剂质量稳定[4]。近年来,第909医院持续加大制剂质量管理力度,取得了较好的成效,所配制的约70个品规在卫勤战备、为部队服务及临床用药保障等方面发挥着重要作用[5-8]。笔者对本院2017−2019年制剂偏差发生情况进行分析,旨在为质量持续改进明确方向,保证制剂质量合格,保障临床用药安全。

-

回顾分析本院2017−2019年59例次自制制剂偏差情况,运用“头脑风暴”及“鱼骨图”“帕雷托图”等管理工具,使用Minitab软件,从人(人员)、机(机器)、料(物料)、法(方法)、环(环境)5个方面分析偏差根本原因,制订纠正和预防措施,并评估纠正和预防措施的实施效果。

-

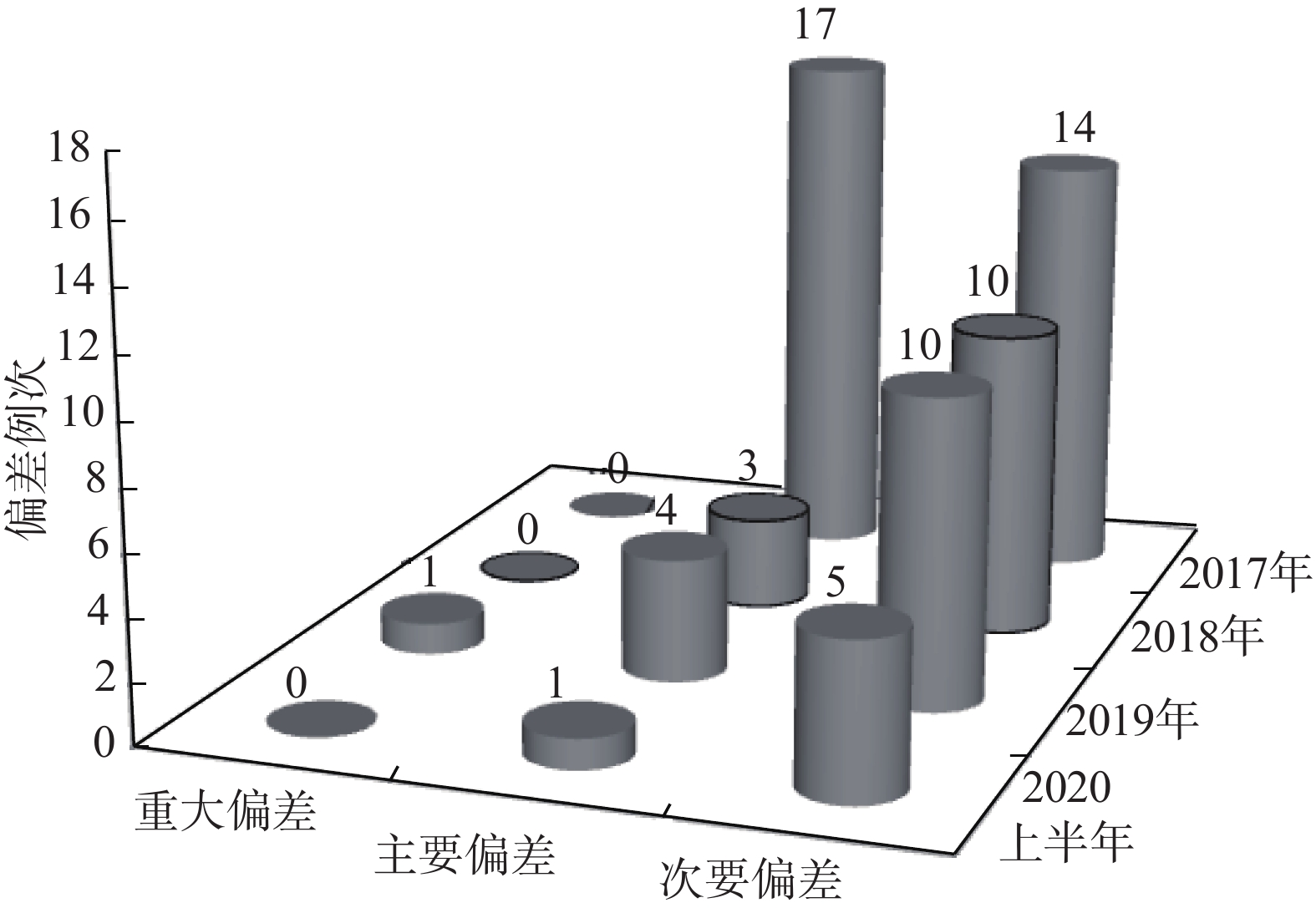

2017−2019年累计发生制剂偏差59例次,其中,2017年31例次(主要偏差17例次,次要偏差14例次,2018年13例次(主要偏差3例次,次要偏差10例次),2019年15例次(重大偏差1例次,主要偏差4例次,次要偏差10例次),见表1。

表 1 2017−2019年医院制剂发生偏差基本情况

偏差级别 偏差项目 偏差可能原因 重大偏差 醋酸地塞米松乳膏投料出现错误 c1 对新聘人员和实习轮转人员上岗前培训不到位;双人核对制度未严格执行 主要偏差 洁净区压缩空气含水量异常a1 冷冻干燥机冷媒过滤器堵塞和冷媒不足 制袋灌封间环境动态监测结果超限 a3c1 维修设备人员走动频繁,动作幅度较大;高效过滤器可能存在过滤效能退化的问题;环境动态监测的取样操作不够规范;制袋灌封的操作人员未开启层流罩 注射用水存储分配系统异常 a1c1 总空气开关出现故障;单机械密封和隔膜阀垫片老化破损 灌封时限超标b1 设备故障,维修时间长,超过经验证的灌封时限。 大容量注射剂灭菌工序异常a5 小冷电磁阀和总排水电磁阀、保险丝出现故障;发生突发停水事件。 氯化钠注射液产率偏低及可见异物异常a3 制袋灌封一体机的锁限位杆气缸故障,向上动作限位口管时导致易刮擦,产生塑料异物 普通制剂可见异物、外观性状异常及漏液a3b1 制剂原料、药包材质量问题;制备工艺缺少过滤步骤 醋酸地塞米松乳膏含量测定超标b1 醋酸地塞米松配制过程中受热时间过长,配制工艺待验证 硫酸镁口服溶液长菌a1c2 制备工艺问题,容易受配制环境和包装材料的影响 次要偏差 中间品复调a4c1 pH调节剂配制出错;原料药吸潮;称量方式不合适;液位定容不准 复方薄荷脑滴鼻液外标签利用率异常a1 制剂物料库房发放人员计算错误,请领人员未进行复核 批号、有效期打印错误a1b1c1 未落实双人核对制度 制剂灭菌工序异常a2b1 水浴式灭菌柜的小进电磁阀底座故障;灭菌过程中瓶盖被色水污染 洁净区环境动态监测结果超限 a6b5c2 功能间内操作人员较多;培养皿被污染;维修过程带入污染 产率偏低b1c2 灌装机维修后校准误差;岗位人员操作失误 可见异物b1c1 药包材质量问题;设备发生故障 组合盖破漏b1 制剂的药包材质量问题 输液制剂细菌内毒素检查偏差c1 检验用鲎试剂与内毒素工作标准品不匹配 氯化铵甘草口服溶液控制菌检查异常c2 供应商提供的包装容器PET瓶不够洁净 注:a表示2017年,b表示2018年,c表示2019年,如a1表示2017年发生1例次。 -

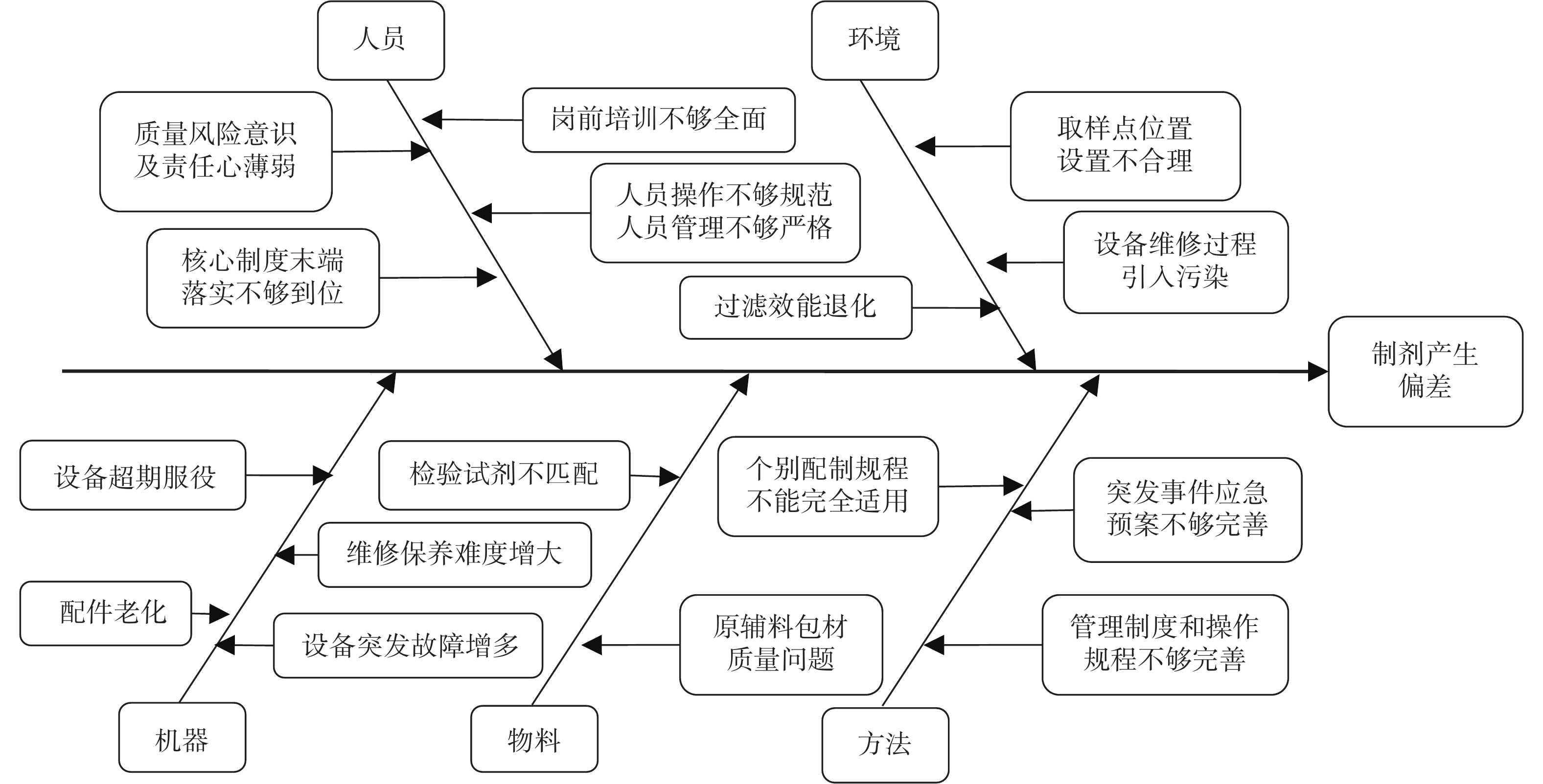

运用“头脑风暴”及“鱼骨图”管理工具,从人员因素、机器因素、物料因素、方法因素及环境因素,分析并查找近3年发生偏差的可能原因,见图1。

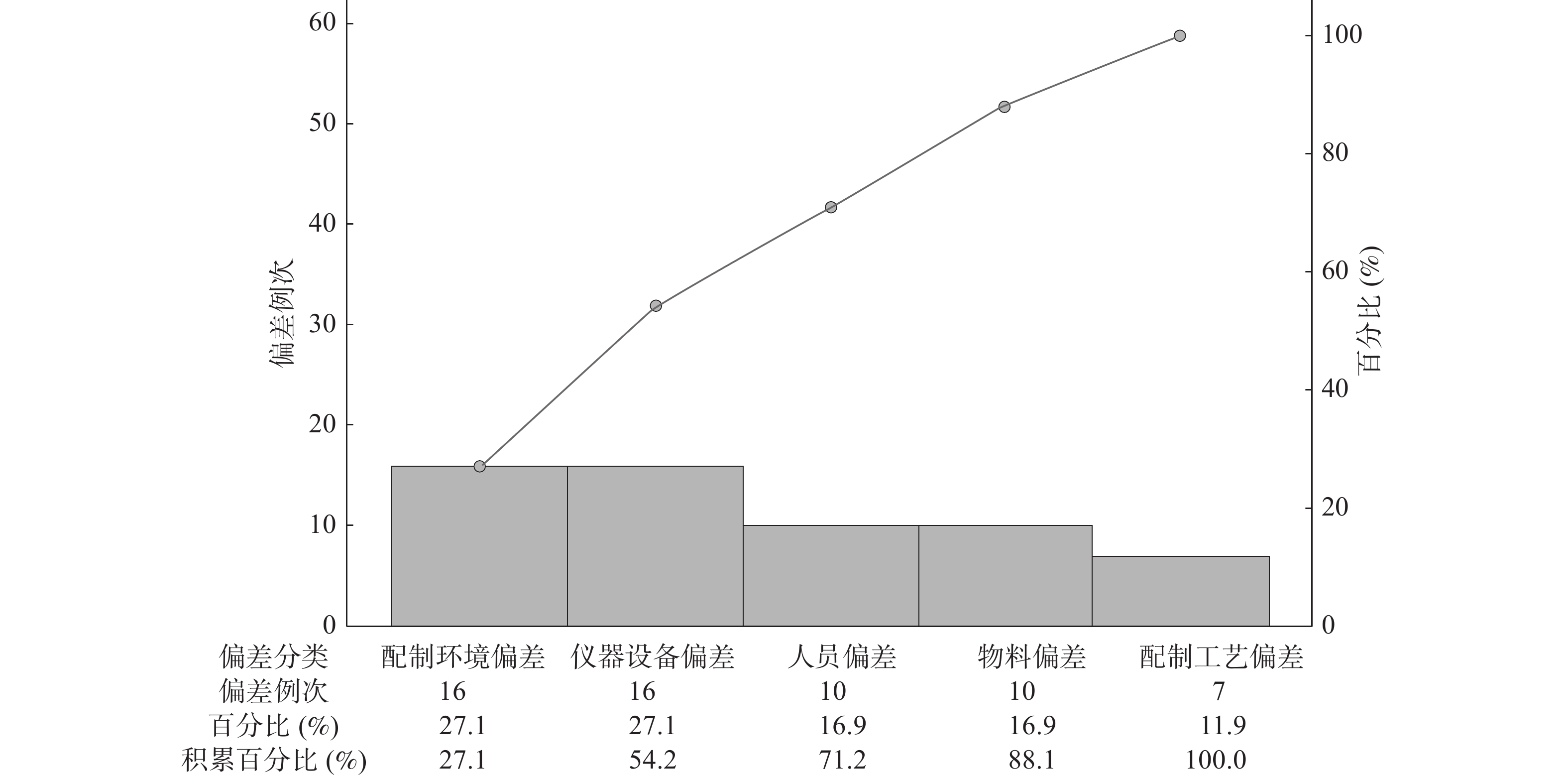

59例次制剂偏差按产生的原因进行分类,其中配制环境偏差、仪器设备偏差、人员偏差、物料偏差及配制工艺偏差的占比依次为27.1%、27.1%、16.9%、16.9%和11.9%。使用Minitab 16.0软件绘制帕雷托(Pareto)图,结果见图2。

-

针对产生偏差的主要原因,结合实际工作,运用“头脑风暴”,从“人、机、料、法、环”5个方面探讨偏差原因,累计拟定了18条纠正和预防措施,见表2。

表 2 制剂偏差原因以及纠正和预防措施

影响因素 纠正和防措施 人员 ① 加强制剂法规学习及教育引导,提高质量风险意识,增强工作责任心

② 加大岗位技能培训力度,注重新上岗人员培训及实习生的带教管理

③ 严格各岗位核心操作环节的双人核对制度落实

④ 提高一线操作人员偏差识别及应急处置能力机器 ① 结合实际适当增加主要设备的配件库存,必要时申请更新并淘汰老旧的仪器设备

② 完善仪器设备维修保养方案,加强核心部件的维护保养与定期巡检

③ 仪器设备出现故障,及时全面排查原因,尽可能缩短维修时间物料 ① 落实制剂物料(尤其易吸潮、风化、热不稳定的原辅料)库房规范化管理

② 制剂原辅料和内包材领用、发放环节,加强质量检查,发现异常情况及时报告并处置

③ 制剂配制灌装前,加强对包装容器的清洁处理

④ 对于制剂包装容器存在质量缺陷的供应商,必要时进行变更方法 ① 遵循制剂注册备案的配制工艺,必要时综合工艺验证结果及实践经验等实际情况进行修订

② 在风险评估的前提下开展工艺验证,通过验证确定相关工艺参数并进行相应调整

③ 完善制剂配制中的突发事件应急处置预案

④ 优化各岗位的标准操作规程环境 ① 合理设置洁净区环境监测取样点

② 加强洁净区操作人员卫生学知识的培训

③ 维修仪器设备时现场人员应注意避免引入污染源 -

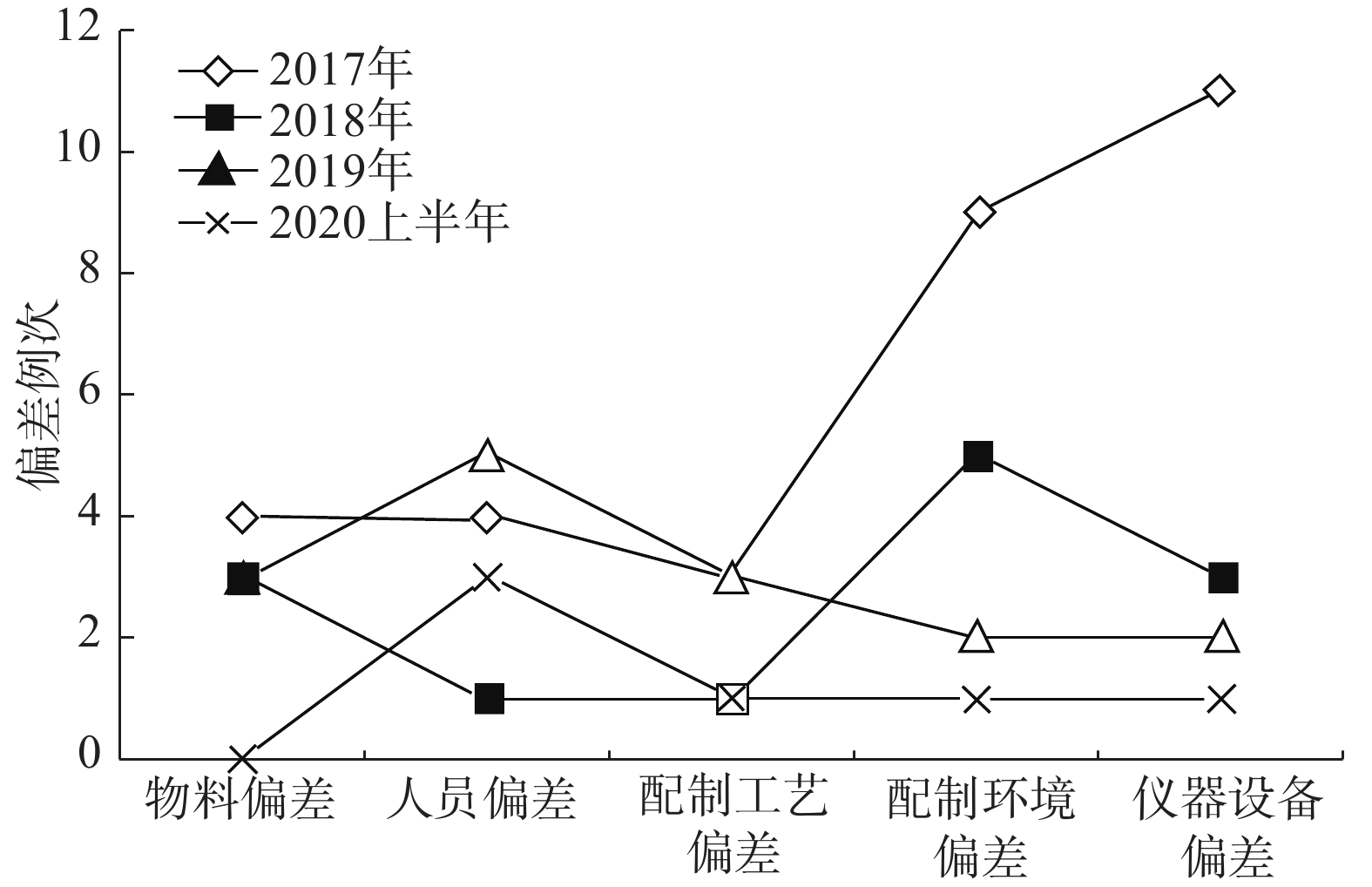

通过制定并实施纠正和预防措施,2018年偏差的总例次较2017年显著减少,2019年偏差的总例次与2018年基本持平,2020年上半年与2018年、2019年相比,总例次有所降低。通过对比分析发现,占比较大的配制环境和仪器设备方面偏差例次下降比较明显,物料和配制工艺偏差变化不明显,而人员偏差存在较大波动,需持续重点关注。总体而言,制剂质量管理系统的运行状态相对平稳,见图3、图4。

-

制剂的配制过程由于人、机、料、法、环等的综合因素作用,会产生工艺参数不同程度的偏移,从而不同程度地影响制剂内在质量[9-11]。笔者从这5个因素分析归纳偏差产生的可能原因,结果配制环境和仪器设备是偏差产生的主要原因,人员偏差同样的原因反复出现,需重点关注。

偏差发生的原因可分为主观因素和客观因素,主观因素主要是人员的问题,可以通过提升质量风险意识,强化工作责任心,明确人员责任,加大系统培训力度等有效手段进行控制。比如,岗位培训应着重强调偏差管理的重要性,积极鼓励每一项目人员参与讨论发表意见,确保各类人员能正确执行配制工艺、质量标准、检验方法和操作规程,将偏差管理的理念融入岗位工作各个环节。客观因素则需通过制修订相应管理制度和操作规程,为可能发生的偏差做好风险评估,使偏差级别降低。无论是主观因素还是客观因素,需要特别注意的是,强化纠正与预防措施末端落实十分重要。纠正与预防措施的意义是纠正某一个体的缺陷,而且要找到缺陷的根本原因,采取预防措施,防止同类缺陷的重复发生。此外,必要时还可建立适当的奖惩机制,保证预防措施得到更彻底的贯彻执行。

综上所述,偏差管理是制剂质量管理不可或缺的一部分,把质量风险管理理念融入制剂偏差管理,前瞻性地推断未来可能发生的事件,可以最大限度地降低偏差发生的频次,并减少潜在质量安全事件的发生。就军队医疗机构而言,加强制剂偏差管理对于确保卫勤保障、为部队服务及临床用药的安全至关重要。下一步,要巩固现有的偏差管理成果,并参照《药品生产质量管理规范》《药品生产监督管理办法》等法规持续加强改进。

Analysis on 59 cases of preparation deviation in our hospital from 2017 to 2019

-

摘要:

目的 分析该院自制制剂偏差发生情况,为制剂质量持续改进明确方向,保证制剂质量合格和临床用药安全。 方法 回顾性分析2017−2019年59例次制剂偏差情况,运用头脑风暴及鱼骨图、帕雷托图等管理工具,使用Minitab软件,从“人、机、料、法、环”5个方面分析发生偏差的可能原因,制定纠正和预防措施,并评估实施的效果。 结果 在59例次制剂偏差中,重大偏差1例次(1.7%),主要偏差24例次(40.7%),次要偏差34例次(57.6%);通过制订并实施纠正与预防措施,2018年偏差的总例次较2017年显著减少,2019年偏差的总例次与2018年基本持平,其中人员因素需重点关注。 结论 制剂偏差管理取得阶段性成效,将参照《药品生产质量管理规范》《药品生产监督管理办法》等法规持续加强改进。 Abstract:Objective To provide direction for the improvement of quality control of hospital preparations and ensure the safety for clinical use by analyzing the hospital preparation deviations in recent three years. Methods A retrospective analysis on 59 minor hospital preparation deviations from 2017 to 2019 was conducted. Brainstorming, fishbone drawing and, Minitab software were used to analyze the root causes of deviations from five aspects: personnel, machine, materials, methods and environment. The preventive and corrective measures were implemented. The results were evaluated. Results 1 significant deviation (1.7%), 24 major deviation (40.7%), and 34 minor deviation (57.6%) were identified among the 59 casses of preparation deviation. With the implementation of preventive and corrective measures, the total number of deviations in 2018 was significantly reduced compared to that in 2017. The total number of deviations in 2019 was about the same as that in 2018. The human factors need to be focused. Conclusion The pharmaceutical preparation deviations in our hospital have been reduced. The further quality improvements for pharmaceutical preparations will be carried out by following the regulations of pharmaceutical production quality management standards and pharmaceutical production supervision and administration measures. -

脑卒中是人类疾病中最常见的脑血管疾病,已经成为人类死亡的第二大原因[1]。脑卒中引起的一系列并发症和后遗症给患者家庭带来了不可估量的负担。脑卒中分为缺血性脑卒中和出血性脑卒中两种,其中,缺血性脑卒中又称脑中风,是脑卒中主要的发病方式,约占脑卒中患者的83%以上[2]。目前,尚无有效的治疗药物用于脑卒中引起的损伤,尤其是对于神经损伤的治疗[3]。活性多肽GRGDS是由甘氨酸-精氨酸-甘氨酸-天冬氨酸-丝氨酸(Gly-Arg-Gly-Asp-Ser,GRGDS)5种氨基酸构成,主要通过形成一个β转角的方式与其他细胞发生黏连[4],因而,能够阻断细胞外基质和细胞表面整合素的结合和黏附,可应用于组织工程或者癌症和肿瘤方面。本试验采用PC12细胞体外模拟脑缺血模型,探讨活性多肽GRGDS对氧糖剥夺损伤后的PC12细胞是否具有保护作用。

1. 材料

1.1 细胞株

PC12细胞购自ATCC细胞库,培养在含有10%胎牛血清的完全培养液中,每12 h观察一次细胞的生长状态,每24 h更换一次细胞培养液,待细胞长到80%进行传代。

1.2 药物与试剂

活性多肽GRGDS(上海淘普生物科技有限公司);高糖DMEM培养液、DMEM无糖培养液(Gibco公司);凋亡试剂盒、蛋白质提取试剂盒(上海碧云天生物技术有限公司);抗体:β-肌动蛋白(β-actin)、含半胱氨酸的天冬氨酸蛋白水解酶3(caspase 3)、活化型含半胱氨酸的天冬氨酸蛋白水解酶3(cleaved caspase 3)、磷酸化c-Jun氨基末端激酶(P-SAPK/JNK)、Bax蛋白(美国CST公司)。

1.3 仪器

细胞培养箱、酶标仪(美国Thermo公司);低温高速离心机(德国Eppendorf公司);细胞缺氧装置(美国Billips-Rothenberg公司);流式细胞仪(BDBiosci-ences公司);Western blot图像扫描仪(美国Odyssey公司)。

2. 方法

2.1 PC12细胞氧糖剥夺损伤模型的建立

氧糖剥夺模型参照文献[5]体外模拟脑缺血模型,即OGD模型,再根据实验过程中的实际情况稍作改造。将细胞培养在培养板中,待细胞生长至培养板底面积80%以上,将对照组的培养液换成无血清高糖完全培养液,OGD组换成无糖培养液,活性多肽GRGDS给药组换成加有GRGDS药物处理的无糖培养液。将含有3组细胞的培养板置于恒温培养箱中孵育1 h,然后将模型组和给药组的细胞置于缺氧装置中,通入混合气体(95%N2,5%CO2),使装置内的氧气完全排出,分别将细胞缺糖和缺氧2、4、6、8 h后取出,采用MTT法选出细胞损伤的最佳时间,进行后续试验研究。

2.2 MTT法测定细胞活力

将PC12细胞以2.0×105个/ml的密度铺于96孔板中,按照“2.1”项下方法进行操作,在缺糖、缺氧之前,将给药组细胞的培养液换成含有不同浓度的活性多肽GRGDS(10、1、0.1、0.01、0.001、0.0001 μg/ml)的无糖培养液置于培养箱中适应1 h,OGD组和给药组一同置于缺氧装置中缺氧4 h。缺氧过后取出培养板,在避光条件下将所有组的细胞加入每孔20 μl提前配好的0.5%MTT溶液(5 mg/ml),用锡箔纸包好将其放入37 ℃恒温培养箱中,继续孵育4 h后弃掉上清液,再向每个细胞培养孔中加入150 μl二甲基亚砜(DMSO)溶液,温室振荡5 min,用全自动酶标仪在492 nm波长处检测每个孔中细胞的吸光值(A)。

2.3 流式细胞仪检测细胞凋亡

将PC12细胞铺于6孔板中,待细胞贴壁后将OGD组中的培养液换成无糖DMEM培养液,给药组中的培养液换成加有活性多肽GRGDS处理的无糖DMEM培养液,恒温孵育1 h后置于缺氧装置中缺氧4 h,缺糖、缺氧后弃掉每孔中的细胞上清液,用磷酸盐缓冲液(PBS)清洗2次,洗掉细胞表面残留的培养液,再用不含依地酸(EDTA)的胰蛋白酶消化液消化1~2 min。将各组细胞置于不同的离心管中,以1200 r/min离心5 min,弃上清液,再加入PBS,将细胞进行重悬后再离心。离心后弃掉上清液,每个离心管中加入500 μl的1×缓冲液轻轻吹打混匀,避光条件下向各离心管中加入5 μl的细胞凋亡检测试剂(annexin V-FITC),室温放置5 min后,再加入5 μl的碘化丙啶(PI)染色液。充分混匀后室温避光放置15 min,用流式细胞仪进行检测。

2.4 ELISA检测OGD后PC12细胞相关炎症因子的变化

将PC12细胞氧糖剥夺后取细胞上清液,4 ℃、300 r/min,离心15 min。离心后取上清液放入4 ℃冰箱冷藏保存,若不能及时检测,应将上清液放在−20 ℃冷冻保存。按照试剂盒中的说明书建立标准曲线,检测各组样本吸光值,并计算其浓度。

2.5 Western blot检测相关蛋白的表达

将氧糖剥夺损伤后的各组细胞上清液弃掉,用预冷的PBS清洗细胞表面残留的培养液,用细胞刮刀将各组细胞刮掉,置于预冷的RIPA裂解液中裂解30 min,使细胞中的蛋白完全裂解,以12 000 r/min,离心10 min,取上清液。BCA蛋白测定试剂盒测定蛋白浓度。各组蛋白中加入20 μl 5×蛋白上样缓冲液,100 ℃煮10 min。10%SDS-PAGE分离蛋白,转膜,用含5%脱脂奶粉的Tris缓冲液封闭1 h,孵育一抗4 ℃环境下过夜,回收一抗,洗膜3次(5 min/次),室温条件下加二抗,避光孵育2 h后洗膜。使用Western blot图像扫描仪扫描并统计结果。

2.6 统计学分析

所有实验数据均以(

$\bar x $ ± s)表示,并采用单因素方差分析比较组间差异。以P<0.05为差异有统计学意义。3. 结果

3.1 活性多肽GRGDS对OGD损伤的PC12细胞的保护作用

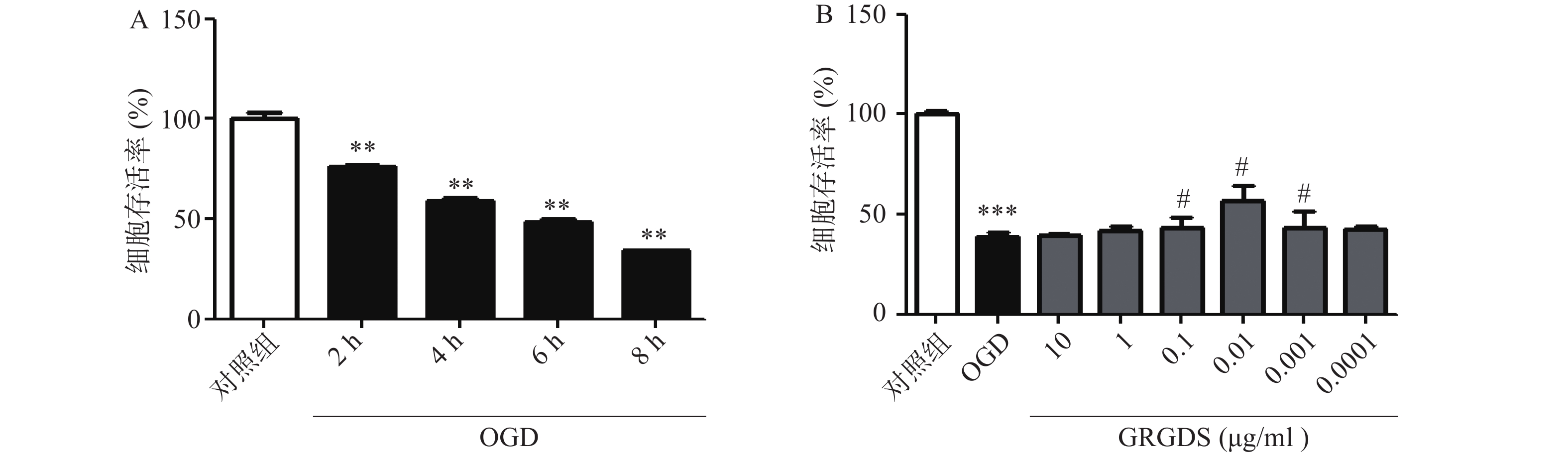

为了选择合适的缺糖缺氧时间,本实验设置了2、4、6、8 h的时间点,结果显示,细胞生存率随着氧糖剥夺时间的增长而显著降低,与对照组相比有显著性差异(P<0.01),且缺糖缺氧4 h细胞明显皱缩,细胞活性明显降低,细胞的损伤率达到50%,此时的损伤率有利于药物补救,更有助于细胞的恢复,因此,氧糖剥夺损伤时间为4 h条件最佳(图1A)。活性多肽GRGDS给药浓度为0.01 μg/ml,可显著提高缺糖缺氧4 h后PC12细胞的活力(P<0.01)。因此,选择缺糖缺氧4 h,给药浓度0.01 μg/ml作为实验条件进行后续研究(图1B)。

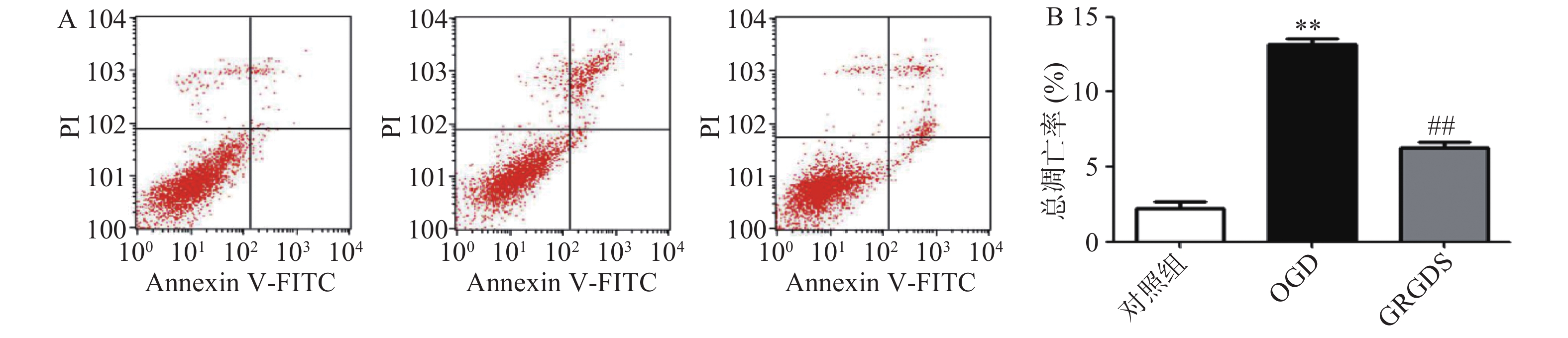

3.2 活性多肽GRGDS降低OGD后PC12细胞的凋亡

将细胞以2.0×105个/ml细胞密度铺于6孔板中,培养16 h后,将OGD组细胞的高糖培养液换成无糖的DMEM培养液,给药组细胞的高糖培养液换成给予活性多肽GRGDS药物处理的无糖DMEM培养液,37 ℃恒温培养箱中平衡1 h,缺氧4 h,而正常对照组细胞的培养液换成新的高糖DMEM培养液继续培养。缺糖缺氧结束后,用流式细胞仪检测各组细胞凋亡情况。图2结果显示,与正常对照组比较,OGD组细胞的凋亡率显著增加(P<0.01),由正常对照组(2.26±0.61)%上升到(12.14±1.69)%。给予活性多肽GRGDS 0.01 μg/ml剂量浓度处理后,细胞凋亡率明显降低,凋亡率降至(6.94±1.45)%(P<0.01)。

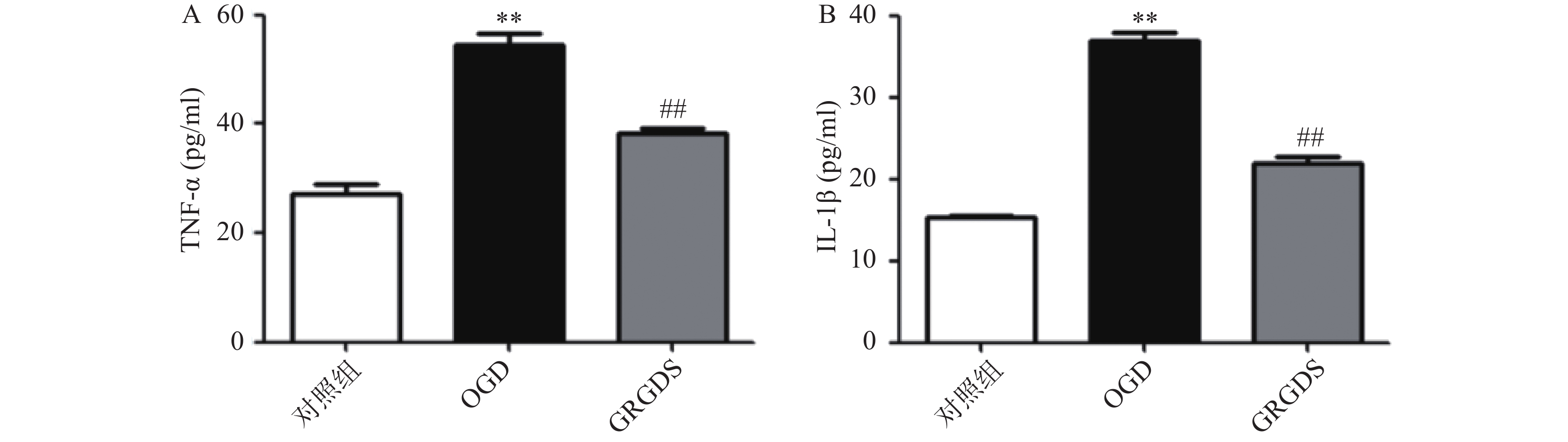

3.3 活性多肽GRGDS降低OGD后PC12细胞上清液中TNF-α和IL-1β的含量

正常对照组细胞上清液中TNF-α的含量为(27.16±2.69)pg/ml,两者相比,OGD组细胞中的TNF-α含量明显增加(P<0.01),为(54.51±2.89)pg/ml;与OGD比较,给予活性多肽GRGDS 0.01 μg/ml剂量浓度处理的细胞上清液TNF-α的含量显著降低,为(38.32±18)pg/ml(P<0.01,图3A)。正常对照组细胞上清液IL-1β的含量为(15.4±0.11)pg/ml,OGD组细胞上清液中IL-1β的含量为(35.99±2.25)pg/ml,两者相比,OGD中的IL-1β含量显著增加(P<0.01)。与OGD比较,给予活性多肽GRGDS 0.01 μg/ml剂量浓度处理的细胞上清液中IL-1β的含量显著降低,为(21.84±1.18)pg/ml(P<0.01,图3B)。

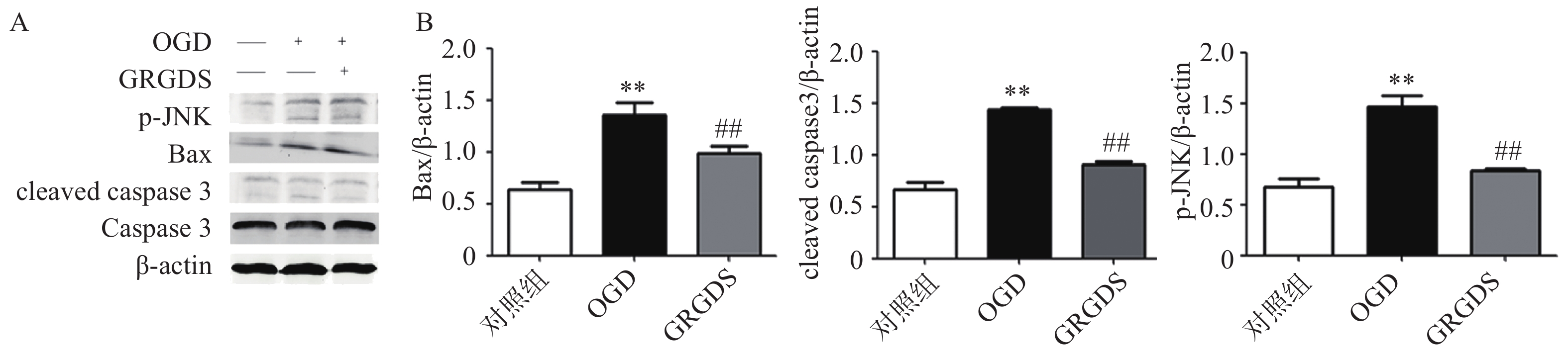

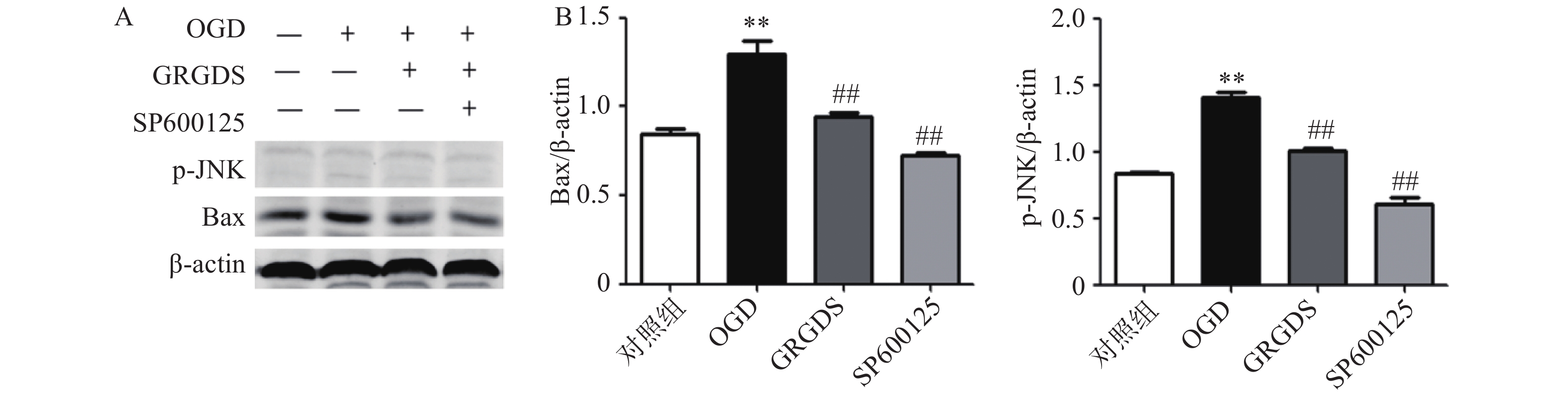

3.4 活性多肽GRGDS降低OGD后PC12细胞中p-JNK、Bax、cleaved caspase 3蛋白的表达

本实验检测了MAPKs信号通路中的JNK信号通路中相关蛋白表达的影响。结果如图4所示,PC12细胞经过氧糖剥夺损伤后,细胞中的p-JNK、Bax、cleaved caspase 3蛋白表达与正常对照组细胞相比均显著升高(P<0.01);而给予活性多肽GRGDS 0.01 μg/ml剂量浓度处理后,可明显降低氧糖剥夺损伤后细胞中p-JNK、Bax、cleaved caspase 3蛋白的表达(P<0.01)。

3.5 活性多肽GRGDS降低OGD后PC12细胞中加入JNK抑制剂p-JNK、Bax蛋白的表达

将原始浓度为10 mmol/ml的JNK抑制剂(SP600125)稀释成10 μmol/ml的浓度加入到PC12细胞中,缺糖缺氧后提取细胞蛋白分别检测p-JNK及其下游Bax蛋白的表达情况。结果如图5所示,OGD组细胞中p-JNK、Bax的蛋白表达与正常对照组细胞相比都显著增加(P<0.01);给予活性多肽GRGDS 0.01 μg/ml剂量浓度以及JNK抑制剂处理后,p-JNK、Bax蛋白的表达水平与OGD组相比均明显降低(P<0.01)。

4. 讨论

缺血性脑卒中是由血管阻塞引起的脑血液循环障碍诱发的神经系统损伤,致死、致残率较高,且病理机制十分复杂,目前医学上仍缺乏行之有效的治疗方法。在急性缺血的早期阶段,细胞凋亡可能是对氧糖剥夺的一种自我保护反应,有助于维护重要细胞的生存。然而,在局部缺血的大部分期间,钙超载、氧自由液和溶酶体酶的释放均会导致细胞坏死[6]。

最新研究表明,活性多肽GRGDS可激活体内干细胞,促进细胞的增长和分化[7]。但是,活性多肽GRGDS对于PC12细胞凋亡引起的一系列炎症反应的作用尚未见研究报道。因此,本实验研究了活性多肽GRGDS对氧糖剥夺损伤的PC12细胞凋亡和凋亡反应的抑制作用,并初步探讨其可能存在的药理和药效机制。首先,建立氧糖剥夺损伤的PC12细胞模型,同时加入不同给药剂量浓度的活性多肽GRGDS进行处理。结果发现,活性多肽GRGDS的不同给药剂量浓度可有效抑制氧糖剥夺PC12细胞的损伤,并且当活性多肽GRGDS的剂量浓度为0.01 μg/ml时药物作用效果最佳。故确定0.01 μg/ml浓度作为机制探讨剂量。

TNF-α是一种促炎性多效细胞因子,研究表明,TNF-α可以通过激活转录因子NF-κB的机制阻止神经元的死亡或凋亡,从而诱导Mn-SOD和Bcl-2的表达[8]。TNF-α在大脑发育过程中起着效应分子的作用,经常参与不同的信号通路,激活巨噬细胞和神经胶质细胞,促进神经毒素的产生,并启动神经细胞的凋亡或死亡过程[9]。IL-1β作为一种炎症和免疫源性细胞因子,可在多个环节参与脑缺血损伤机制。研究表明,大量炎性细胞因子(IL-1β、TNF-α)参与脑缺血再灌注损伤后脑细胞的凋亡和坏死[10]。因此检测了氧糖剥夺损伤的PC12细胞上清液,结果显示,氧糖剥夺损伤后PC12细胞上清液中TNF-α和IL-1β含量显著增加,给予活性多肽GRGDS 0.01 μg/ml剂量浓度处理后,上清液中的TNF-α和IL-1β含量明显降低。

本研究结果显示,经过氧糖剥夺损伤后,PC12细胞的凋亡率明显增加,而给予活性多肽GRGDS 0.01 μg/ml剂量浓度处理后PC12细胞的凋亡率显著下降,这提示了活性多肽GRGDS可能通过抑制PC12的凋亡而发挥神经保护作用。为了进一步研究活性多肽GRGDS是否通过抗凋亡作用发挥对PC12细胞的保护作用,本实验试着对凋亡信号通路中的p-JNK、Bax、cleaved caspase 3等相关蛋白的表达进行了检测。据报道,caspase 3是细胞凋亡中的关键部分,是其信号传导的效应通路。caspase 3可能通过线粒体、内质网和死亡受体三种途径激活体内细胞中的死亡信号。缺血性脑卒中一般会引起体内线粒体细胞色素c的释放导致caspase 3的表达、激活和裂解,从而促进细胞凋亡。在细胞死亡引起的凋亡过程中,cleaved caspase 3的表达会增加[11]。研究发现,MAPK可以参与调节多种信号通路诱导或减轻细胞凋亡,活化的JNK会引起脑缺血应激反应的细胞凋亡,而JNK抑制剂在脑缺血再灌注损伤后提供神经保护作用。Bcl-2蛋白家族中的抗凋亡Bcl-2(Bcl-xL)和促凋亡Bax蛋白之间的动态平衡在决定脑缺血期间的细胞命运中起关键作用。越来越多的证据表明,Bcl-2(Bcl-xL)/Bax比率的增加抑制Bax易位至线粒体并保护神经元免受细胞凋亡的损伤,而平衡向Bax过量的转变会引起缺血诱导的神经细胞凋亡。本研究结果显示,氧糖剥夺损伤后PC12细胞中p-JNK、Bax、cleaved caspase 3蛋白的表达水平显著升高,综合流式细胞仪检测氧糖剥夺损伤后PC12细胞凋亡的结果,表明活性多肽GRGDS可能通过抑制凋亡信号通路中的JNK/Bax信号通路,进而抑制氧糖剥夺损伤的PC12细胞凋亡反应,最终发挥神经保护作用。

本研究结果表明,活性多肽GRGDS 0.01 μg/ml剂量浓度可以明显抑制氧糖剥夺损伤的PC12细胞凋亡,降低细胞上清液中TNF-α和IL-1β的含量,并通过调控JNK/Bax信号通路蛋白的表达发挥神经保护作用。活性多肽GRGDS可能在脑缺血中对PC12细胞引起的损伤具有一定的神经保护作用。进一步的研究还需在动物模型上进行更深一层的体内药效试验解释活性多肽GRGDS对缺血性脑卒中的影响及其作用机制,为活性多肽GRGDS在临床上用于缺血性脑卒中的药物治疗提供良好的药理学基础。

-

表 1 2017−2019年医院制剂发生偏差基本情况

偏差级别 偏差项目 偏差可能原因 重大偏差 醋酸地塞米松乳膏投料出现错误 c1 对新聘人员和实习轮转人员上岗前培训不到位;双人核对制度未严格执行 主要偏差 洁净区压缩空气含水量异常a1 冷冻干燥机冷媒过滤器堵塞和冷媒不足 制袋灌封间环境动态监测结果超限 a3c1 维修设备人员走动频繁,动作幅度较大;高效过滤器可能存在过滤效能退化的问题;环境动态监测的取样操作不够规范;制袋灌封的操作人员未开启层流罩 注射用水存储分配系统异常 a1c1 总空气开关出现故障;单机械密封和隔膜阀垫片老化破损 灌封时限超标b1 设备故障,维修时间长,超过经验证的灌封时限。 大容量注射剂灭菌工序异常a5 小冷电磁阀和总排水电磁阀、保险丝出现故障;发生突发停水事件。 氯化钠注射液产率偏低及可见异物异常a3 制袋灌封一体机的锁限位杆气缸故障,向上动作限位口管时导致易刮擦,产生塑料异物 普通制剂可见异物、外观性状异常及漏液a3b1 制剂原料、药包材质量问题;制备工艺缺少过滤步骤 醋酸地塞米松乳膏含量测定超标b1 醋酸地塞米松配制过程中受热时间过长,配制工艺待验证 硫酸镁口服溶液长菌a1c2 制备工艺问题,容易受配制环境和包装材料的影响 次要偏差 中间品复调a4c1 pH调节剂配制出错;原料药吸潮;称量方式不合适;液位定容不准 复方薄荷脑滴鼻液外标签利用率异常a1 制剂物料库房发放人员计算错误,请领人员未进行复核 批号、有效期打印错误a1b1c1 未落实双人核对制度 制剂灭菌工序异常a2b1 水浴式灭菌柜的小进电磁阀底座故障;灭菌过程中瓶盖被色水污染 洁净区环境动态监测结果超限 a6b5c2 功能间内操作人员较多;培养皿被污染;维修过程带入污染 产率偏低b1c2 灌装机维修后校准误差;岗位人员操作失误 可见异物b1c1 药包材质量问题;设备发生故障 组合盖破漏b1 制剂的药包材质量问题 输液制剂细菌内毒素检查偏差c1 检验用鲎试剂与内毒素工作标准品不匹配 氯化铵甘草口服溶液控制菌检查异常c2 供应商提供的包装容器PET瓶不够洁净 注:a表示2017年,b表示2018年,c表示2019年,如a1表示2017年发生1例次。 表 2 制剂偏差原因以及纠正和预防措施

影响因素 纠正和防措施 人员 ① 加强制剂法规学习及教育引导,提高质量风险意识,增强工作责任心

② 加大岗位技能培训力度,注重新上岗人员培训及实习生的带教管理

③ 严格各岗位核心操作环节的双人核对制度落实

④ 提高一线操作人员偏差识别及应急处置能力机器 ① 结合实际适当增加主要设备的配件库存,必要时申请更新并淘汰老旧的仪器设备

② 完善仪器设备维修保养方案,加强核心部件的维护保养与定期巡检

③ 仪器设备出现故障,及时全面排查原因,尽可能缩短维修时间物料 ① 落实制剂物料(尤其易吸潮、风化、热不稳定的原辅料)库房规范化管理

② 制剂原辅料和内包材领用、发放环节,加强质量检查,发现异常情况及时报告并处置

③ 制剂配制灌装前,加强对包装容器的清洁处理

④ 对于制剂包装容器存在质量缺陷的供应商,必要时进行变更方法 ① 遵循制剂注册备案的配制工艺,必要时综合工艺验证结果及实践经验等实际情况进行修订

② 在风险评估的前提下开展工艺验证,通过验证确定相关工艺参数并进行相应调整

③ 完善制剂配制中的突发事件应急处置预案

④ 优化各岗位的标准操作规程环境 ① 合理设置洁净区环境监测取样点

② 加强洁净区操作人员卫生学知识的培训

③ 维修仪器设备时现场人员应注意避免引入污染源 -

[1] 国家卫生部. 药品生产质量管理规范(2010年修订)[S]. 北京: 人民卫生出版社, 2011. [2] 国家食品药品监督管理局药品认证管理中心. 药品GMP指南: 质量管理体系[M]. 北京: 中国医药科技出版社, 2011. [3] Pharmaceuticals for Human Use: Good Manufacturing Practice Guide for Active Pharmaceutical Ingredients Q7[EB/OL]. 2020-08-06(2000-11-20). https://database.ich.org/sites/default/files/Q7%20Guideline.pdf. [4] 钱亚楠. 药品生产的偏差处理与持续质量改进[J]. 现代医学, 2013, 41(12):958-961. [5] 陈锦珊, 郑绍忠, 杨丽娜, 等. 某军队三甲综合性医院制剂质量管理[J]. 解放军医院管理杂志, 2019, 26(2):197-198. [6] 饶小平, 韩惠强, 柯志鸿, 等. 19例次医院灭菌制剂生产偏差分析研究[J]. 安徽医药, 2019, 23(2):403-405. doi: 10.3969/j.issn.1009-6469.2019.02.053 [7] 黄燕鹏, 曾棋平, 黄艺蓉, 等. 联勤保障部队第九○九医院2015—2017年医院制剂配制和使用情况分析[J]. 药学服务与研究, 2019, 19(2):143-145. [8] 黄丽珊, 曾棋平, 黄艺蓉, 等. 联勤保障部队第九O九医院的医院制剂在为部队服务保障方面的使用情况分析[J]. 药学服务与研究, 2019, 19(5):353-356. [9] 武晓琼, 李连新. 制剂室药品生产偏差管理[J]. 解放军医院管理杂志, 2013, 20(12):1193-1194. [10] 汪达, 张宝月, 龙华燕. 药品生产偏差管理探讨[J]. 化工与医药工程, 2019, 40(4):61-64. [11] 裴欢, 孙玉凤, 邓翀. 药品生产质量管理中偏差的纠正预防措施效果评估[J]. 首都食品与医药, 2015, 22(14):10-12. -

下载:

下载:

下载:

下载: